8+厂高仿手表

一、匠心底蕴:从技术积淀到行业深耕

在高端高仿手表制造领域,8 + 工厂是凭借技术突围与品质坚守成长起来的典型代表。工厂始于 2010 年,创始人团队均具备十年以上钟表制造经验,早期专注于精密零部件加工,为多家国际品牌提供配件服务。敏锐捕捉到市场对高品质高仿手表的需求后,团队决定整合技术资源,向成品制造转型。

创业初期,团队耗时两年拆解分析数十款主流表款,建立起包含 2000 + 项参数的数据库,涵盖机芯结构、表壳比例、表面处理工艺等核心维度。2013 年,首条全自动组装线投产,首款高仿运动表款以 ±1 秒 / 日的走时精度和 90% 的原版还原度通过行业严苛测试,逐步在华南地区打开市场。经过十二年发展,工厂现有研发生产基地 1.8 万平方米,员工 300 余人,其中技术人员占比达 35%,形成从设计研发到终端品控的完整产业链。

二、技术攻坚:构建精密制造护城河

8 + 工厂的核心优势源于对制表工艺的深度理解与持续创新。在机芯研发环节,团队通过三维扫描获取原版机芯数据,采用瑞士进口机床进行零件加工,关键部件如摆轮、游丝的精度控制在 0.01 毫米级别。以主流的瑞士 ETA 机芯仿制为例,自主研发的传动系统经 500 小时模拟测试,动力储备达 48 小时,走时误差控制在 ±1.2 秒 / 日,达到同类型机芯的领先水平。

表壳制造方面,采用与原版一致的 316L 精钢或陶瓷材料,通过 CNC 五轴加工中心进行 68 道工序切削,确保表圈齿纹、表冠镌刻等细节与原版高度吻合。表面处理环节引入全自动镀膜线,使金属表壳色泽持久度提升 2 倍,盐雾测试耐腐蚀时长超过 800 小时。8+厂手表,8+厂高仿手表,一比一最高版本8+厂复刻手表官网价格及图片-太古汇表业对于皮质表带,精选阿根廷头层小牛皮,经 12 道手工工序鞣制,触感柔软且耐用性优于常规工艺。

三、品控体系:细节处见真章

8 + 工厂建立了覆盖全流程的严格品控标准,从原材料入库到成品出厂设置 10 道核心检测关卡。所有钢材、宝石轴承等物料均需提供材质检测报告,经光谱仪成分分析合格后方可入库。机芯组装在千级洁净车间进行,每个零件需通过气密性检测,确保 0.002 毫米级的配合精度。

外观检测环节,由资深质检师使用 10 倍放大镜逐一审校:表盘刻度间距误差控制在 0.05 毫米内,指针夜光涂层厚度均匀度偏差不超过 3%,表壳倒角弧度与原版保持 ±2° 一致性。功能性测试包括防水性能(模拟 100 米水深环境)、走时精度(五方位温度变化测试)、功能组件可靠性(如计时按钮寿命测试达 5 万次以上)等,确保每只手表符合出厂标准。近三年数据显示,产品一次交验合格率达 99.6%,客户投诉率低于 0.3%。

四、产业布局:技术驱动与生态协同

作为行业技术领先者,8 + 工厂注重产学研合作,与国内多所高校建立实训基地,共同开展微型精密加工技术研究,累计获得 15 项实用新型专利。在供应链管理上,实现 70% 核心部件自主生产,包括蓝宝石玻璃镜面、贵金属镀层、机芯基础零件等,关键物料与国际供应商建立长期合作,确保工艺稳定性与成本可控性。

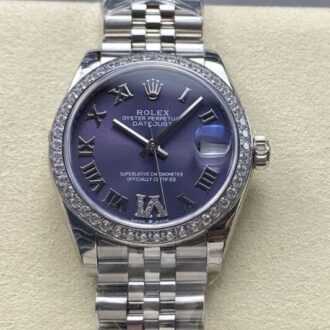

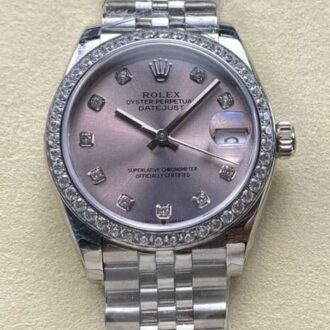

产品矩阵覆盖 20 余个国际品牌的经典款型,涵盖正装、运动、复杂功能等 500 + 款式,满足不同消费者对外观设计与功能配置的需求。销售网络以跨境电商为主,通过香港、曼谷、鹿特丹三大中转仓实现全球配送,国内客户可享 72 小时送达服务,海外市场复购率达 55%,在专业钟表论坛的用户满意度调研中,8 + 工厂产品以工艺细致、走时稳定成为推荐率前三的品牌。

五、未来规划:以匠心致初心

面对行业升级,8 + 高仿手表工厂持续加大智能化改造,2024 年投入 5000 万元建设的数字化车间正式投产,实现生产数据实时监控与工艺参数自动优化,关键工序自动化率提升至 85%。研发团队正攻关超薄机芯集成技术,目标在 2025 年推出厚度控制在 8 毫米内的高仿复杂功能表款。

在品质管控上,工厂计划引入 AI 视觉检测系统,将外观检测效率提升 3 倍,同时建立客户反馈快速响应机制,提供 2 年机芯质保与终身维护服务。创始人在行业峰会上曾表示:”我们不追求盲目扩张,而是希望每一只出厂的手表都能体现对传统制表工艺的尊重。” 这种专注于细节打磨与技术沉淀的态度,正是 8 + 工厂在竞争中稳居前列的核心动力。

从精密零件加工到整表制造,8 + 工厂始终以 “还原经典设计,呈现精致工艺” 为使命。这里没有浮夸的宣传,只有对 0.01 毫米精度的执着、对 300 道工序的坚守,以及让更多人以合理成本体验高端制表美学的初心。在高仿手表领域,8 + 工厂用技术说话,以品质立信,成为行业内务实创新的典范。

在购买8+厂官方网站高仿手表时需要谨慎选择,避免购买到劣质产品。顶级高仿手表可靠商家推荐:www.noob888.com

-

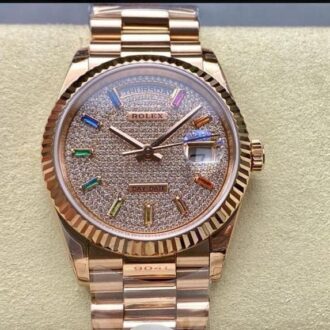

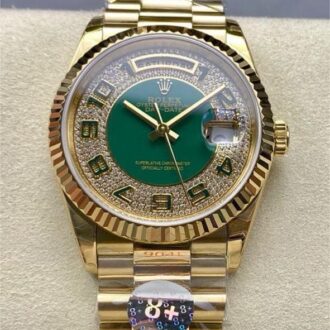

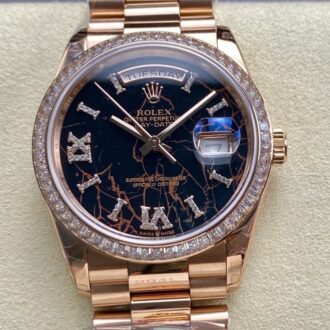

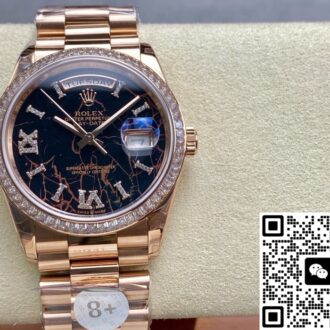

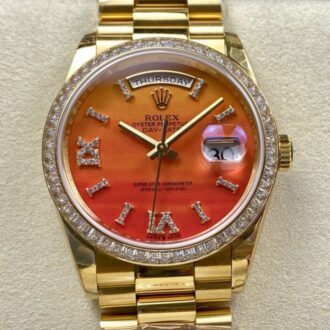

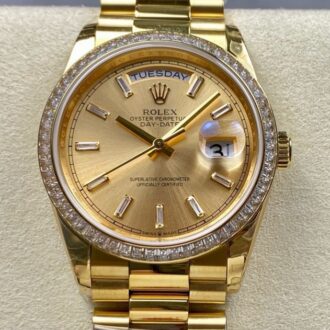

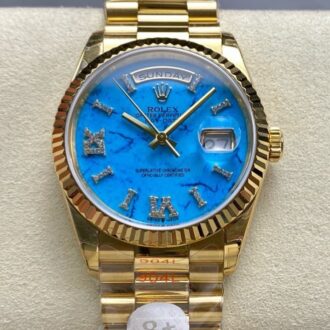

劳力士Rolex星期日历型DayDate 118238 8+厂 镶钻表盘

¥2,800.00